En el latido implacable de la industria, la confiabilidad no es solo una característica: es el requisito fundamental. Un solo instante de inactividad de un equipo puede desencadenar enormes pérdidas financieras, riesgos para la seguridad y caos operativo. En este entorno de alto riesgo, cada componente es un posible punto de falla. Por eso está en marcha un cambio de paradigma: ingenieros y fabricantes con visión de futuro adoptan cada vez más un enfoque sin ventiladores y con refrigeración natural para sistemas de potencia críticos como los Cargadores Industriales de Baterías y los Sistemas de Alimentación Ininterrumpida (UPS).

Más allá del ventilador: los principios de la refrigeración natural

La refrigeración natural, también conocida como refrigeración pasiva o por convección, es una solución elegante de gestión térmica que aprovecha las leyes fundamentales de la física. En lugar de depender de ventiladores internos que consumen energía para forzar el movimiento del aire, estos sistemas se diseñan inteligentemente para fomentar el flujo natural de aire alrededor del equipo.

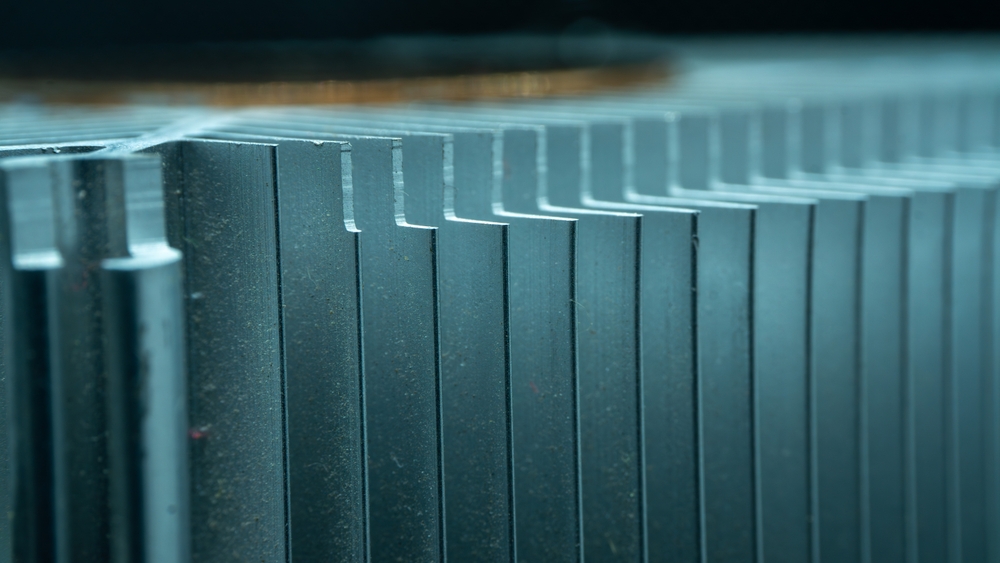

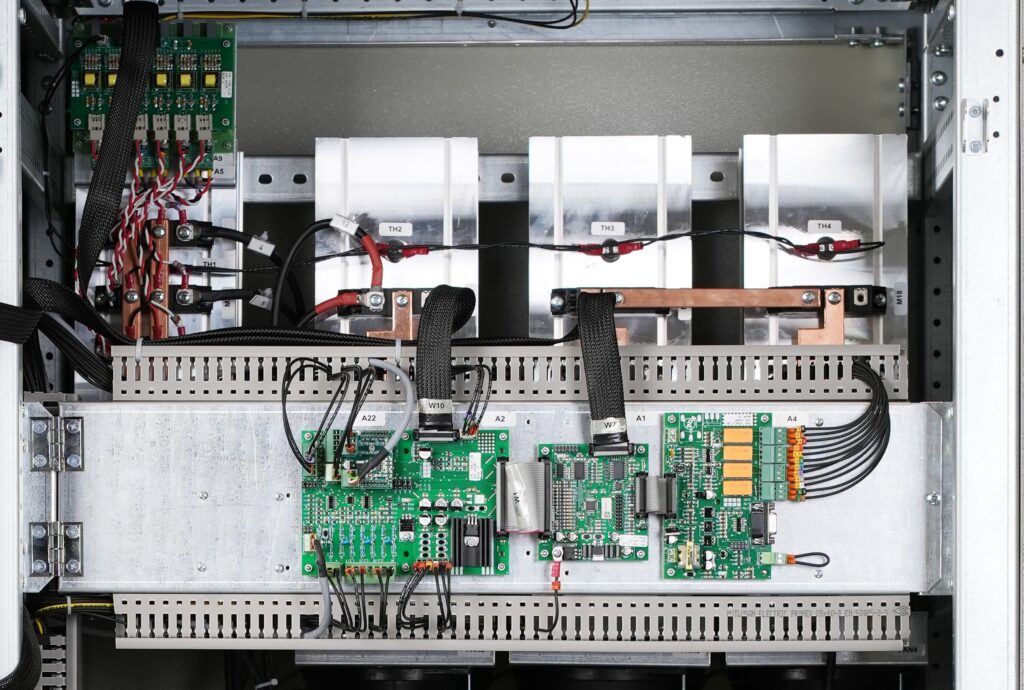

El calor generado por los componentes internos se transfiere a disipadores térmicos estratégicamente diseñados y de gran superficie. A medida que el aire alrededor de estos disipadores se calienta, asciende de forma natural, atrayendo aire más frío desde abajo para reemplazarlo. Esto crea un ciclo de flujo de aire autosostenido y silencioso que disipa continuamente el calor sin una sola parte móvil. Se logra mediante una disposición interna optimizada, materiales avanzados de interfaz térmica y carcasas diseñadas para actuar ellas mismas como disipadores externos.

¿Por qué eliminar el ventilador? El sólido argumento a favor de un diseño sin ventiladores

El ventilador interno suele ser el eslabón más débil en la cadena de confiabilidad de la electrónica de potencia. Su eliminación ataca directamente las causas más comunes de fallas en campo y aporta beneficios contundentes:

- Confiabilidad y disponibilidad significativamente mayores: Las partes móviles implican desgaste y fallas inevitables. Al eliminar los ventiladores, el Tiempo Medio Entre Fallas (MTBF) del sistema completo se dispara. El resultado: menos paradas no programadas y una operación predecible e ininterrumpida.

- Vida útil operativa extendida: Los ventiladores no solo fallan; también dañan su entorno. Aspiran polvo abrasivo, humedad y partículas corrosivas que se depositan sobre componentes sensibles como placas electrónicas y semiconductores, además de generar vibraciones perjudiciales. Un diseño sin ventiladores sella herméticamente la unidad, protegiendo la electrónica interna de contaminantes y esfuerzos mecánicos, preservando así su desempeño y longevidad durante décadas.

- Funcionamiento inherentemente silencioso: La ausencia de ruido y zumbido de ventiladores crea un perfil operativo notablemente silencioso. No es solo comodidad: es esencial en entornos sensibles al ruido como laboratorios, instalaciones sanitarias, estudios de radiodifusión y salas de control adyacentes a plantas industriales.

- Mayor inmunidad a contaminantes: Sin ventiladores actuando como bombas de aire, el sistema deja de aspirar contaminantes ambientales. Esto permite el uso de envolventes selladas con altos grados de protección IP (p. ej., IP54, IP65) que bloquean eficazmente polvo y humedad, haciendo a las unidades intrínsecamente más robustas frente a condiciones severas.

- Eficiencia energética superior: Los ventiladores consumen energía a veces de forma significativa en sistemas grandes. Al eliminarlos se reduce la carga parasitaria del equipo, disminuyen los costos operativos y se contribuye a una huella más verde. Además, se genera menos calor residual interno, lo que simplifica el desafío térmico.

- Menor costo total de propiedad: Aunque la inversión inicial puede ser ligeramente mayor, el ahorro a largo plazo es sustancial. Eliminar mantenimiento y reemplazos de ventiladores, así como las paradas asociadas, reduce drásticamente el costo total de propiedad a lo largo de la vida extendida del sistema.

Aplicaciones críticas donde el diseño sin ventiladores es innegociable

Las ventajas de la refrigeración natural se vuelven críticas en industrias donde fallar no es una opción y los entornos son implacables:

- Petróleo, gas y procesos químicos: Zonas peligrosas con atmósferas explosivas donde una chispa de un ventilador sería catastrófica. Las unidades selladas y sin ventiladores suelen ser requisito para certificaciones de seguridad (ATEX, IECEx).

- Minería y procesamiento de minerales: Ambientes extremadamente polvorientos, sucios y húmedos que obstruyen y destruyen rápidamente los ventiladores y contaminan los componentes internos.

- Infraestructura remota y no tripulada: Aplicaciones como refugios de telecomunicaciones, estaciones de monitoreo remoto y plataformas offshore, donde el mantenimiento es difícil, costoso o imposible. La confiabilidad debe integrarse desde el diseño.

- Transporte y ferrocarriles: Sistemas sometidos a vibraciones constantes, amplios rangos de temperatura y polvo metálico de los sistemas de frenado, todo ello letal para rodamientos y motores de ventiladores.

- Alimentos y bebidas, y farmacéutica: Entornos con estrictos requisitos de higiene donde los ventiladores podrían dispersar contaminantes o donde los equipos deben resistir lavados a alta presión.

Excelencia en ingeniería: las características de diseño que lo hacen posible

Diseñar un sistema de alta potencia sin ventiladores es un logro de ingeniería que exige un enfoque integral de la gestión térmica:

- Componentes premium de alta eficiencia: El primer paso es minimizar la generación de calor en origen, utilizando MOSFETs, transformadores y rectificadores de primer nivel con menores pérdidas por conmutación y conducción.

- Modelado térmico avanzado y diseño de disipadores: Se emplea software sofisticado para simular flujo de aire y disipación de calor, dando lugar a disipadores de aluminio extruido con geometrías de aletas y superficies optimizadas para maximizar la refrigeración pasiva.

- Disposición estratégica de componentes y canales de convección: Los componentes internos se organizan para crear efectos chimenea verticales naturales, guiando el aire caliente por una ruta predeterminada hacia arriba y fuera de la envolvente, mientras se introduce aire frío desde abajo.

- Envolventes robustas y selladas: El chasis se diseña con materiales de alta conductividad térmica y suele formar parte de la solución térmica. Los elevados grados de protección IP garantizan el aislamiento total de la electrónica interna frente al entorno externo.

Conclusión: una inversión en desempeño ininterrumpido

Elegir un cargador industrial de baterías o un UPS con refrigeración natural y sin ventiladores es mucho más que una especificación técnica: es una decisión estratégica de negocio. Es una inversión para maximizar la disponibilidad, minimizar los costos a lo largo de la vida útil y construir una operación más resiliente.

Para aplicaciones críticas que operan en los entornos más exigentes del mundo, las soluciones de potencia sin ventiladores ofrecen la máxima tranquilidad: la confianza silenciosa e inquebrantable de que su protección de energía funcionará cuando más importa, sin fallar.